Geschenk

Klingt gut, weil`s nicht klingt!

Nutzen Sie für Ihre hochdynamischen Präzisionsmaschinen die hervorragende Dämpfungsleistung von FB MINERALGUSS. Störende Schwingungen werden stark reduziert, damit Ihre Maschinen noch schneller und zugleich präziser arbeiten können.

Bestellen Sie kostenlos unseren Klangkörper (Handstück) und erleben Sie selbst die Vorteile schwingungsdämpfender Mineralgusstechnik.

Bestellformular Klangkörper

Bettruhe bei zahlreichen Anwendungen

- Metall- und Holzbearbeitungsmaschinen

- Textilmaschinen

- Verpackungsmaschinen

- Pick- & Place-Applikationen

- Grafische Maschinen

- Optische Industrie

- Laserindustrie

- Elektroindustrie

- Messtechnik

- Solartechnik

- Medizintechnik

Schwingungsdämpfend

Formfrei

Kosteneffizient

- Höchste Maschinengenauigkeit bei kurzer Bearbeitungszeit

- Aussen Design – innen Technik

- Wirtschaftlich bei Gross- und Kleinserien

FB MINERALGUSS revolutioniert die Mineralgusstechnik

FB MINERALGUSS fliesst von selbst wie Honig in die Schalung

Ihr Vorteil im Maschinenbau: Mineralgussbetten können einfacher geformt und damit wirtschaftlicher als bisher hergestellt werden.

Entlüftet und verdichtet sich von selbst

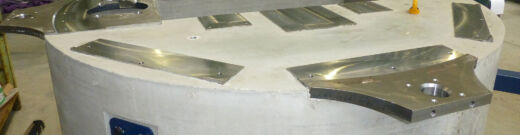

Im Kaltgussverfahren werden in der Schweizer Fertigung aus dem innovativen Hochleistungswerkstoff FB MINERALGUSS komplexe und zugleich massive Bauteile für die Maschinenindustrie geformt. FB MINERALGUSS steht für einen zementgebundenen Mineralguss, entwickelt durch langjährige Forschung im Nanobereich vom Technologiepartner und Bindemittelhersteller Dyckerhoff. Im Gegensatz zu epoxidharzgebundenem Mineralguss muss beim Befüllen die Form nicht vibriert werden, damit sich der Werkstoff verteilt und verdichtet. FB MINERALGUSS fliesst, entlüftet und verdichtet sich von selbst. Dank der guten Verarbeitbarkeit reichen oft preiswerte und schnell beschaffbare Holz- oder Kunststoffschalungen aus. Nur bei höchster Schalungsdauerhaftigkeit und -präzision kann nicht auf Stahl verzichtet werden.

Hochleistungswerkstoff für Technik und Natur

Rezept für nachhaltigen Hochleistungswerkstoff im modernen Hightech-Maschinenbau

Sand, Premiumzement neuester Generation, Wasser und geringe Mengen von zwei flüssigen Zusatzmitteln zur besseren Verarbeitung.

Auf höchste Packungsdichte optimiert

Der gegossene Stein ist mit Nanotechnologie auf höchste Packungsdichte optimiert, was sich mit dem Auge an der glatten Oberfläche erkennen lässt. Er kann komplett durchgefärbt oder nachträglich lackiert werden.

Umweltschonend verarbeitbar

Ein vom deutschen Bundesministerium für Bildung und Forschung gefördertes Projekt hat ergeben, dass FB MINERALGUSS einen deutlich günstigeren ökologischen Fussabdruck hinterlässt als epoxidharzgebundener Mineralguss. Bei der Verarbeitung sind keine Lösungsmittel nötig, da für die Reinigung der Arbeitsgeräte Wasser ausreicht.

Klimaschutz und problemlose Entsorgung von Altmaschinen

Bei der Herstellung von FB MINERALGUSS wird weniger Energie verbraucht und weniger CO2 ausgestossen als bei epoxidharzgebundenem Mineralguss. FB MINERALGUSS kann dank seiner rein mineralischen Zusammensetzung in zerkleinerter Form als Schüttmaterial im Strassenbau oder als Körnung im Recyclingbeton wiederverwendet werden.

Verschiedene Werkstoffe für Maschinenbetten im Vergleich

| FB MINERALGUSS (zementgebundener Mineralguss) | Epoxidharz-gebundener Mineralguss | Granit | Grauguss (Gusseisen mit Lamellengrafit) | ||

|---|---|---|---|---|---|

| Dichte | kg/dm³ | 2.4–2.5 | 2.0 – 2.5 | 2.5 – 3.0 | 7.1 – 7.3 |

| Druckfestigkeit | N/mm² | 125–135 | 90 – 150 | 160 – 240 | 600 – 960 |

| Biegezugfestigkeit | N/mm² | 18–20 | 15 – 35 | 10 – 30 | 150 – 400 |

| E-Modul | kN/mm² | 45–50 | 20 – 45 | 40 – 60 | 80 – 140 |

| Längenausdehnungskoeffizient | μm/(m·K) | 10–11 | 10 – 20 | 5 – 11 | 10 – 13 |

| Wärmeleitfähigkeit | W/(m·K) | 2.8–3.2 | 1.5 – 2.0 | 1.7 – 3.5 | 47 – 53 |

| Spezifische Wärmekapazität | J/(kg·K) | 750 – 1’000 | 750 – 1’000 | 750 – 1’000 | 460 – 540 |

Präzision hoch drei

Geometrische Präzision

Mit exakten Schalungen giessen wir Rohkörper mit einer Oberflächengenauigkeit im Zehntel-mm-Bereich. Durch Tempern des erhärteten Werkstoffs stellt sich eine hervorragende Formstabilität ein. Fortschreitende Abbindeprozesse des Zements und damit verbundene Schwindverformungen werden durch Tempern gestoppt. Genauigkeiten mit Ebenheiten im μm-Bereich erreicht man durch Nachbearbeitung der erhärteten Rohkörper. Entweder bringen Steinschleifer Kontaktflächen auf Mass, damit anschliessend Anbauteile wie z.B. Stahlschienen präzis befestigt werden können oder Metallbearbeiter zerspanen eingegossene Stahlbauteile direkt auf das gewünschte Endmass.

FB MINERALGUSS eingegossenes Stahlbauteil mit Metallbearbeitungswerkzeug

Oft ist bei Kontaktstellen des Maschinenbetts zu Anbauteilen höchste Genauigkeit notwendig, die eine Stahl- oder Steinnachbearbeitung des Rohkörpers erfordert.

Schwingungsverhalten im Vergleich

Die Grafik zeigt, dass sich FB MINERALGUSS im Vergleich mit Grauguss weniger stark anregen lässt und Schwingungen sehr viel schneller dämpft.

Dynamische Präzision

Störende Schwingungen aus Maschinenbewegungen müssen vom Maschinenbett effektiv gedämpft werden. Die Dämpfungsleistung von FB MINERALGUSS ist vergleichbar mit Naturstein oder epoxidharzgebundenem Mineralguss – also bis zu zehnmal besser als bei Grauguss.

Fazit: Höchste Präzision bei gleichzeitig schneller Bearbeitungsgeschwindigkeit, Lärmreduktion und Verlängerung der Werkzeugstandzeiten.

Thermische Präzision

FB MINERALGUSS reagiert aufgrund seiner hohen spezifischen Wärmekapazität und zugleich niedrigen Wärmeleitfähigkeit deutlich langsamer auf Wärmeenergie als Grauguss. Ungenauigkeiten durch Raumtemperaturschwankungen fallen durch die materialbedingte Wärmeträgheit deutlich kleiner aus. Um thermische Deformationen aus Prozesswärme sowie äusseren und inneren Wärmequellen aktiv zu steuern, können Heiz- oder Kühlleitungen im massiven Maschinenbett eingegossen werden.

Temperaturstabilität

Dank der thermischen Trägheit von FB MINERALGUSS werden schwankende Raumtemperaturen nur sehr reduziert an die Maschine weitergegeben.

Kosteneinsparung im Formenbau

Engineering und Design im Einklang

Gute Nachrichten für Maschinenhersteller

Ihre Marke gewinnt an Wiedererkennungswert. Dies dank attraktivem, eigenständigem Design. Erweitern Sie die technische Form zum konsequenten Markendesign und stärken damit Ihre Position im Markt. Wir beraten Sie über die gestalterischen Freiheiten und setzen in der Produktion das Potenzial der selbstverdichtenden Fliessmasse mit intelligentem Schalungsbau um.

Kunststein mit reproduzierbaren Eigenschaften

Die rein mineralische Gussmasse erhärtet bei Umgebungstemperatur ohne Energiezufuhr zum Kunststein mit reproduzierbaren mechanischen und physikalischen Eigenschaften. Gleich wie in der Natursteintechnik können bei sehr komplizierten Formen kleinere Einzelteile zum grösseren Ganzen verklebt werden.

Wirtschaftlich auch bei Kleinserien und schweren Maschinenbetten

Durch die tieferen Fixkosten für den Formenbau können die Vorteile der Mineralgusstechnik schon bei einer Kleinserie wirtschaftlich genutzt werden. Die Materialkosten für FB MINERALGUSS sind niedriger als für epoxidharzgebundenen Mineralguss. Dieser Kostenvorteil zeigt sich vor allem im Stückpreis von grossen und schweren Maschinenbetten. Zudem ist das preiswerte Material im Gegensatz zu Stahl und Öl von Weltmarktpreisschwankungen unabhängig.

Technik sauber eingebettet

In der kalten Gussmasse integrieren Sie Bauteile (Schienen, Ankerplatten, Gewindehülsen, Transportanker, Hydraulikleitungen, Erdungen, Kabel, Kunststoffleerrohre) kompakt und optisch ansprechend im Maschinenbett. Der frostbeständige Mineralguss ist nicht brennbar und damit resistent gegen Funkenflug. Daher können am erhärteten Maschinenbett an eingegossenen Ankerplatten auch nachträglich noch Stahlteile angeschweisst werden.

Ein starkes Fundament

Maximale Fertigung – minimale Schnittstellen

Nicht nur für Menschen, sondern auch für Maschinen gilt: Ein gutes Bett ist die Basis für ein erfolgreiches Tageswerk. Wir haben uns deshalb die Entwicklung und Produktion von hochpräzisen Maschinenbetten und Werkzeuggestellen zur anspruchsvollen Aufgabe gemacht. Durch die enge Zusammenarbeit mit qualifizierten Partnerbetrieben kann Ihnen Frei Engineering von der Dimensionierung, über die Rohkörperproduktion, die Vermessung, die Lackierung, die Teilmontage bis zur präzisen Nachbearbeitung bei Stahl- oder Steinschleifern eine Komplettleistung anbieten. Das heisst für Sie im Endeffekt: maximale Fertigung – minimale Schnittstellen.

Ansprechpartner

Stefan Keller

Beratung / Verkauf

M +41 77 261 12 37

stefan.keller@frei-beton.ch